Warum OEE in der modernen Fertigung wichtig ist

Die Fertigungseffizienz ist die Grundlage für die Rentabilität und Wettbewerbsfähigkeit eines Unternehmens. Produktionsleiter und Entscheidungsträger stehen ständig vor der Herausforderung, Stillstandszeiten zu reduzieren, den Durchsatz zu erhöhen und die Produktqualität sicherzustellen – und das bei gleichzeitiger Kostenkontrolle und optimaler Ressourcennutzung. Ohne die richtigen Werkzeuge und Metriken ist es jedoch schwierig, Ineffizienzen zu identifizieren.

Hier kommt die Gesamtanlageneffektivität (Overall Equipment Effectiveness, OEE) ins Spiel. OEE ist eine der effektivsten und am weitesten verbreiteten Key Performance Indicators (KPIs) in der Fertigungsindustrie. Sie bietet eine klare, messbare Methode zur Bewertung der Nutzungseffizienz von Produktionsanlagen und zeigt auf, wo Verluste auftreten.

Durch die Beherrschung der OEE-Kennzahlen können Hersteller:

- Engpässe in ihren Produktionslinien identifizieren.

- Ungeplante Stillstände reduzieren und die Maschinenverfügbarkeit verbessern.

- Zykluszeiten optimieren und Ineffizienzen eliminieren.

- Die Produktqualität verbessern und Ausschuss minimieren.

- Die Rentabilität durch gesteigerte Produktivität erhöhen.

Dieser Leitfaden behandelt:

- Was OEE ist und warum es für Hersteller entscheidend ist.

- Wie OEE berechnet wird, inklusive einer Aufschlüsselung der drei Hauptkomponenten.

- Industriestandards und Benchmarks für OEE.

- Praxisbeispiele zur Verbesserung der OEE.

- Warum MaintMaster OEE eine überlegene Wahl gegenüber MES- und ERP-Lösungen ist.

Am Ende werden Sie ein klares Verständnis dafür haben, wie OEE kontinuierliche Verbesserungen fördern kann und warum die Investition in die richtige OEE-Software einen entscheidenden Unterschied macht.

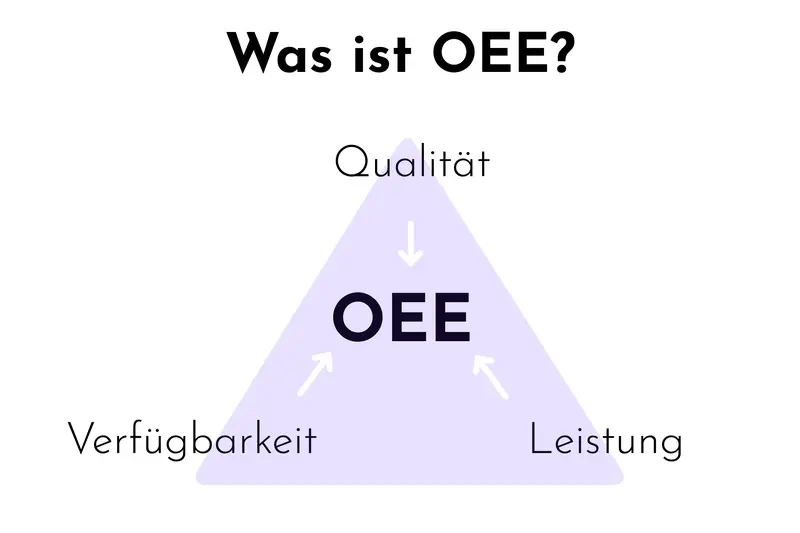

Was ist OEE?

Eine zentrale Leistungskennzahl für die Fertigungseffizienz

Die Gesamtanlageneffektivität (OEE) ist eine standardisierte Metrik zur Messung der Nutzungseffizienz von Produktionsanlagen. Entwickelt im Rahmen des Total Productive Maintenance (TPM) in Japan, bietet OEE eine strukturierte Methode zur Identifikation von Produktionsineffizienzen und Verbesserungsmöglichkeiten.

OEE basiert auf drei entscheidenden Faktoren:

- Verfügbarkeit – Misst, wie oft eine Anlage betriebsbereit ist, wenn sie es sein sollte.

- Leistung – Bewertet, wie effizient eine Anlage im Vergleich zu ihrer optimalen Geschwindigkeit arbeitet.

- Qualität – Ermittelt den Anteil fehlerfreier Produkte an der Gesamtproduktion.

Diese drei Faktoren werden miteinander multipliziert, um eine Gesamt-OEE-Bewertung zu erhalten, die eine klare und quantifizierbare Messung der Anlageneffizienz bietet.

Ein perfekter OEE-Wert von 100 % würde bedeuten:

- Keine Stillstandszeiten (100 % Verfügbarkeit)

- Maximale Betriebsleistung (100 % Leistung)

- Keine Ausschussproduktion (100 % Qualität)

In realen Fertigungsumgebungen ist ein OEE-Wert von 100 % jedoch nahezu unmöglich, da verschiedene Faktoren die Effizienz beeinträchtigen:

- Geplante Wartung und geplante Stillstände.

- Maschinenverschleiß und betriebliche Verlangsamungen.

- Qualitätsschwankungen aufgrund von Rohstoffvariationen.

- Menschliche Fehler und Prozessabweichungen.

Anstatt einem unrealistischen 100 %-Ziel nachzujagen, sollten Hersteller auf eine kontinuierliche Verbesserung setzen, indem sie spezifische Ineffizienzen innerhalb der OEE-Komponenten gezielt angehen.

Wie wird OEE berechnet?

Die Standardformel zur Berechnung von OEE lautet:

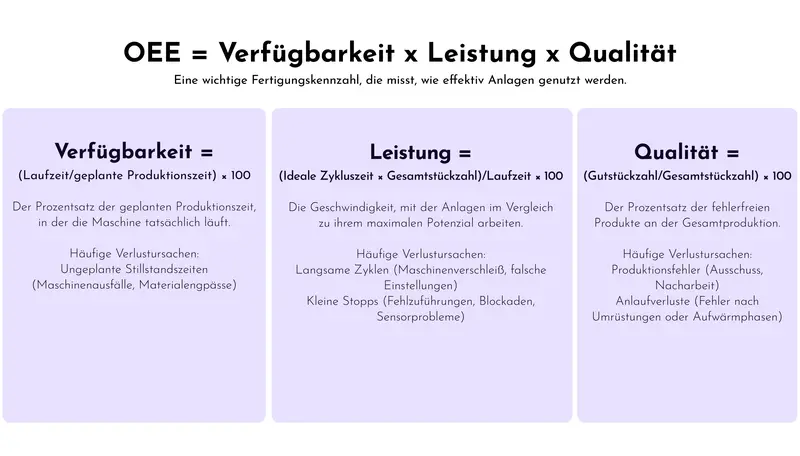

OEE = Verfügbarkeit × Leistung × Qualität

Jede dieser Komponenten wird separat berechnet:

-

Verfügbarkeit (%) – Messung der Betriebszeit

Verfügbarkeit misst den Anteil der geplanten Produktionszeit, in der die Anlage tatsächlich in Betrieb ist.

Verfügbarkeit = (Betriebszeit / Geplante Produktionszeit) × 100 %

Ursachen für Verfügbarkeitsverluste:

- Ungeplante Stillstände – Maschinenstörungen, Stromausfälle, Notwartungen.

- Geplante Stillstände – Umrüstungen, geplante Wartungen, Materialmangel.

- Einrichtung und Anpassungen – Übermäßige Kalibrierung oder Werkzeugwechsel.

-

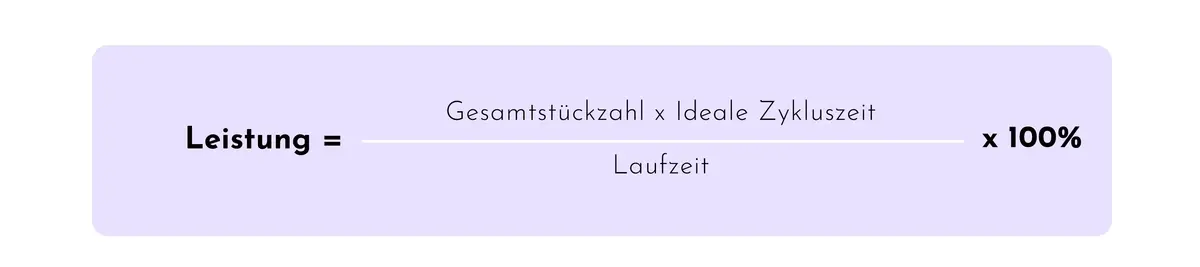

Leistung (%) – Messung der Geschwindigkeitseffizienz

Leistung bewertet, wie effizient eine Anlage im Vergleich zu ihrer optimalen Geschwindigkeit läuft.

Leistung = (Gesamtzahl der produzierten Teile × Ideale Zykluszeit) / Betriebszeit × 100 %

Ursachen für Leistungsverluste:

- Betrieb unter optimaler Geschwindigkeit.

- Kurzstopps und kleine Störungen.

- Maschinenineffizienzen wie falsche Werkzeugeinstellungen.

-

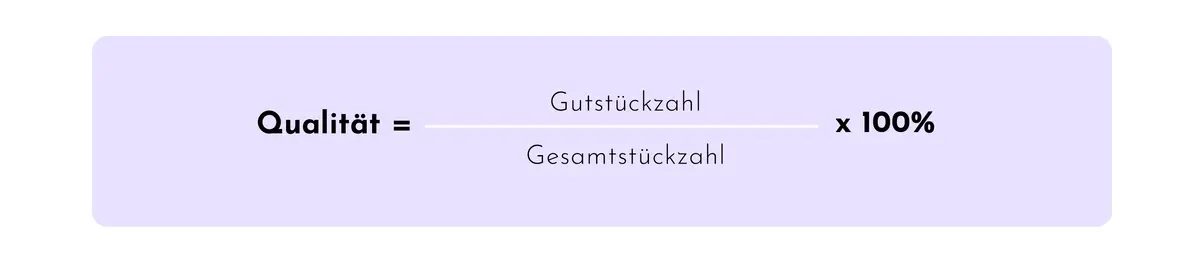

Qualität (%) – Messung der Produktqualität

Qualität berechnet den Anteil fehlerfreier Produkte an der Gesamtproduktion.

Qualität = (Gute Teile / Gesamtzahl der produzierten Teile) × 100 %

Ursachen für Qualitätsverluste:

- Defekte Teile.

- Nacharbeit und Ausschuss.

- Bedienerfehler.

Durch die Multiplikation dieser drei Faktoren erhalten Hersteller einen klaren Einblick in Produktionsverluste und Verbesserungspotenziale.

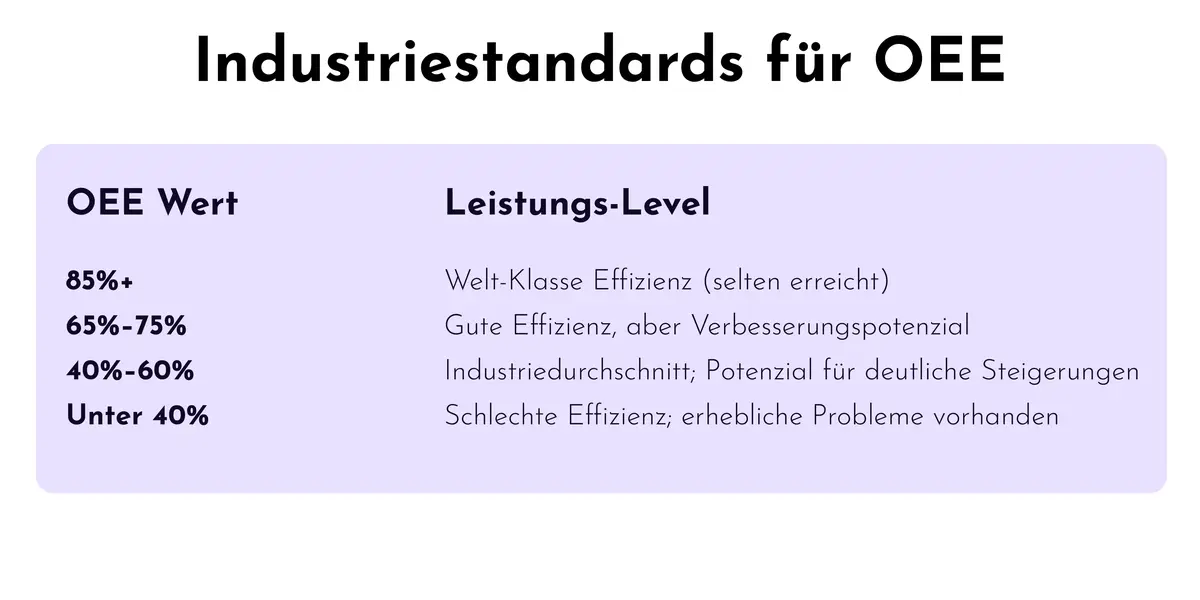

Industriestandards für OEE

Anstatt einem Benchmark von 85 % nachzueifern, sollten Hersteller sich auf schrittweise, datengestützte Verbesserungen konzentrieren und Ineffizienzen gezielt analysieren.

Praxisbeispiele zur OEE-Optimierung

OEE ist nicht nur ein theoretisches Konzept—es wurde erfolgreich in verschiedenen Branchen implementiert, um Ineffizienzen zu identifizieren, Abfall zu reduzieren und die Produktivität zu steigern. Nachfolgend finden Sie drei Praxisbeispiele, die zeigen, wie Hersteller ihre OEE verbessert und signifikante betriebliche Vorteile erzielt haben.

Reduzierung von Stillstandszeiten und Erhöhung der Produktion in der Lebensmittel- und Getränkeindustrie

Ein führender Lebensmittel- und Getränkehersteller kämpfte mit Ineffizienzen in seinen Produktionslinien, einschließlich häufiger ungeplanter Stillstände, langsamer Umrüstzeiten und inkonsistenter Produktionsraten. Die OEE lag bei etwa 52 %, wobei erhebliche Ineffizienzen in der Verfügbarkeit und Leistung festgestellt wurden. Eine genauere Analyse zeigte, dass die Umstellungen zwischen verschiedenen Produktvarianten erheblich länger dauerten als erwartet, was zu Leerlaufzeiten der Maschinen und Produktionsausfällen führte. Darüber hinaus beeinträchtigten unerwartete Stillstände aufgrund von Geräteausfällen und Verzögerungen in der Lieferkette die Gesamteffizienz erheblich.

Um diese Probleme zu bewältigen, implementierte das Unternehmen ein Echtzeit-OEE-Überwachungssystem, um Stillstandsursachen präziser zu erfassen, und führte eine vorausschauende Wartungsstrategie ein, um unerwartete Geräteausfälle zu verhindern. Zusätzlich optimierte es die Produktionsplanung und schulte Bediener, um Umrüstzeiten effizienter durchzuführen. Die Auswirkungen dieser Maßnahmen waren erheblich: Innerhalb von sechs Monaten stieg die OEE von 52 % auf 67 %, die Umrüstzeiten wurden um 40 % reduziert und ungeplante Stillstände sanken um 30 %. Durch die Nutzung von OEE-Daten konnte das Unternehmen seine Produktionsleistung steigern, ohne in zusätzliche Anlagen investieren zu müssen, und gleichzeitig die Rentabilität bei gleichbleibender Produktqualität verbessern.

Steigerung der Geschwindigkeit und Qualität in der Industrieausrüstungsbranche

Ein Hersteller von Industriemaschinen hatte erhebliche Ineffizienzen sowohl in der Leistung als auch in der Qualität, was zu einer OEE von nur 48 % führte. Die Maschinen liefen nur mit 75 % der optimalen Geschwindigkeit, und die Ausschussraten waren alarmierend hoch, was zu Materialverschwendung und verlorener Produktionszeit führte. Zudem basierte das Unternehmen auf manueller Datenerfassung zur OEE-Verfolgung, was zu ungenauen Berichten und Verzögerungen bei der Identifikation von Problemstellen führte.

Um die Effizienz zu verbessern, ersetzte das Unternehmen die manuelle OEE-Erfassung durch ein automatisiertes System, das eine präzisere und Echtzeit-Datenerfassung ermöglichte. Dies half, Geschwindigkeitsineffizienzen und Zykluszeitvariationen zu identifizieren, was zu gezielten Prozessverbesserungen führte. Gleichzeitig wurden Schulungsprogramme für Bediener eingeführt, um sicherzustellen, dass die Maschinen mit optimaler Geschwindigkeit betrieben wurden. Zur Reduzierung der hohen Ausschussraten implementierte das Unternehmen Qualitätskontrollpunkte im gesamten Produktionsprozess, um Defekte frühzeitig zu erkennen und zu korrigieren.

Die Ergebnisse waren beeindruckend – die Leistungseffizienz stieg um 18 %, die Ausschussraten wurden um 35 % gesenkt und die OEE verbesserte sich innerhalb von neun Monaten von 48 % auf 71 %. Durch den Fokus auf Echtzeit-Datenanalyse und Prozessoptimierung konnte das Unternehmen die Effizienz steigern, Kosten senken und die Produktqualität verbessern.

Optimierung der Produktion ohne Erweiterung – CooperVisions Erfolg mit OEE

CooperVision, einer der weltweit führenden Hersteller von Kontaktlinsen, stand vor einer großen Herausforderung: steigende Marktnachfrage ohne die Möglichkeit, die Produktionskapazitäten auszubauen. Da kein Platz für neue Produktionslinien vorhanden war, musste eine Lösung gefunden werden, um die Produktion mit bestehenden Ressourcen zu steigern. Eine Analyse der OEE-Metriken ergab, dass nicht Kapazitätsgrenzen, sondern Ineffizienzen das eigentliche Problem waren.

Die identifizierten Hauptprobleme waren inkonsistente Umrüstzeiten zwischen Produktionschargen, mangelnde Echtzeit-Transparenz über Produktionsverluste und ungeplante Stillstände. Anstatt in neue Infrastruktur zu investieren, konzentrierte sich CooperVision darauf, die Effizienz zu steigern. Das Unternehmen führte eine automatisierte Leistungsüberwachung ein, optimierte die Umrüstprozesse und implementierte proaktive Wartungsstrategien zur Reduzierung von Variabilitäten.

Innerhalb von zwei Jahren führten diese Verbesserungen zu einer 20%igen Steigerung der OEE, einer signifikanten Reduzierung der Stillstandszeiten und einer besseren Standardisierung der Produktionsprozesse. Besonders beeindruckend war die Amortisation der Investition innerhalb von nur 14 Tagen, was bewies, dass die Verbesserung der betrieblichen Effizienz ebenso wirkungsvoll sein kann wie die Einführung neuer Produktionslinien – jedoch ohne die damit verbundenen Kosten oder Platzanforderungen.

Zentrale Erkenntnisse aus diesen OEE-Anwendungsfällen

Diese Praxisbeispiele zeigen, wie OEE-Optimierung messbare Verbesserungen in der Fertigungseffizienz, Kostensenkung und Produktivitätssteigerung bewirken kann. Die wichtigsten Erkenntnisse aus diesen Fällen sind:

- Echtzeit-Datenerfassung verbessert Entscheidungsfindung – Die Automatisierung der OEE-Verfolgung eliminiert Fehler aus manueller Dateneingabe und ermöglicht Herstellern schnellere, genauere datengesteuerte Entscheidungen.

- Vorausschauende Wartung reduziert Stillstandszeiten – Durch frühzeitige Erkennung und Behebung von Geräteproblemen werden ungeplante Stillstände minimiert und die Verfügbarkeit verbessert.

- Optimierte Umrüstzeiten steigern die Effizienz – Standardisierte und verfeinerte Umrüstprozesse verkürzen Maschinenleerlaufzeiten und erhöhen den Produktionsdurchsatz ohne zusätzliche Ressourcen.

- Gezielte Prozessverbesserungen erhöhen Geschwindigkeit und Qualität – Die Behebung von Leistungseffizienzen und die Implementierung von Qualitätskontrollen helfen, Produktstandards aufrechtzuerhalten und Ausschuss zu minimieren.

- Maximierung bestehender Ressourcen kann effektiver sein als Expansion – Wie im CooperVision-Fall gezeigt, ermöglicht eine erhöhte OEE eine Produktionssteigerung ohne zusätzliche Investitionen in Anlagen oder Infrastruktur.

- Mitarbeiterengagement spielt eine entscheidende Rolle – Transparenz über Leistungsmetriken und die Einbindung von Bedienern in Prozessverbesserungen fördern eine Kultur der kontinuierlichen Verbesserung und Verantwortlichkeit.

Durch den Fokus auf Verfügbarkeit, Leistung und Qualität können Hersteller verborgene Effizienzpotenziale freisetzen, Kosten senken und langfristige betriebliche Exzellenz erreichen. Diese Praxisbeispiele zeigen, dass OEE nicht nur ein Messinstrument ist – es ist ein strategischer Treiber für kontinuierliche Verbesserungen und geschäftlichen Erfolg.

Warum sich MaintMaster OEE von anderen OEE- und MES-Lösungen abhebt

Viele Hersteller verlassen sich auf grundlegende OEE-Tracking-Funktionen innerhalb von ERP- und MES-Software. Während diese Lösungen ein gewisses Maß an Berichterstattung bieten, fehlt ihnen oft die Tiefe, Automatisierung und Echtzeit-Analyse, die für echte Leistungsverbesserungen erforderlich sind.

Warum MaintMaster OEE herkömmliche MES-Software übertrifft

- Automatisierte Datenerfassung – Beseitigt Fehler und Ineffizienzen durch manuelle Dateneingabe.

- Live-Dashboards & prädiktive Analysen – Bietet Echtzeit-Tracking und Warnungen, um Leistungsverluste zu verhindern, bevor sie auftreten.

- Erweiterte Ursachenanalyse – Geht über einfaches OEE-Tracking hinaus und identifiziert spezifische Probleme, die Verfügbarkeit, Leistung und Qualität beeinflussen.

- Anpassbare Berichte & Vergleiche – Verfolgt OEE-Trends über verschiedene Maschinen, Schichten und Standorte hinweg.

- Nahtlose Integration – Funktioniert mit CMMS-, MES-, SCADA- und ERP-Systemen zusammen, ohne sie zu ersetzen.

Im Gegensatz zu MES-Lösungen, die oft nur oberflächliche OEE-Einblicke bieten, wurde MaintMaster OEE speziell entwickelt, um kontinuierliche Verbesserungen voranzutreiben.

Schlussgedanken & nächste Schritte

OEE ist nicht nur ein Werkzeug zur Leistungsbewertung – es ist ein strategischer Treiber für betriebliche Exzellenz. Das Verständnis und die Optimierung von OEE können Herstellern helfen:

- Stillstandszeiten zu reduzieren und die Maschinenverfügbarkeit zu verbessern.

- Die Produktionsgeschwindigkeit zu erhöhen, ohne die Qualität zu beeinträchtigen.

- Verborgene Ineffizienzen zu identifizieren und Betriebskosten zu senken.

Wenn Sie über grundlegendes OEE-Tracking hinausgehen und Echtzeit-, datengesteuerte Einblicke nutzen möchten, ist die Investition in eine fortschrittliche OEE-Software wie MaintMaster OEE der nächste logische Schritt.