Många vet att planering och struktur underlättar underhållsarbetet. Men det är få som gör det fullt ut – eller så saknar de digitala verktyg för att få den viktiga överblicken.

Internationella underhållsstandarder som EN-13306 underhållsterminologi finns för att säkra att alla jobbar på samma sätt, med dokumentation och analyserbara data att lita på. Konceptet är replikerbart och fungerar lika bra internationellt, vilket betyder att du kan växa snabbare.

Men vilka effekter kan en implementering av en underhållsstandard som denna ha?

Detta användningsfall visar resan från kaos till struktur hos en större mattillverkare. Här är historian om vad de uppnådde genom att strukturera sitt arbete efter underhållsstandarder och implementera ett nytt CMMS.

”Reparera det när det går sönder”

2010 startade ett mat- och dryckesföretag en ny underhållsorganisation med 36 tekniker och chefer – där hälften var nyanställda. Företagets vanliga underhållsavdelning använde Maximo CMMS från IBM, delat mellan elektriska och mekaniska underhållsgrupper.

Även andra underhållsgrupper var splittrade mellan olika produktionssektioner, vilket hade lett till underhållsresurser under önskvärd nivå.

Mer än 60% av underhållsorganisationens rapporterade tid bestod av akut avhjälpande underhåll. Med andra ord, underhåll efter att en maskin har gått sönder. Detta ledde till stora svårigheter i att planera underhållsaktiviteter för förhindrande och förbättrande underhåll.

Budgeten för alla underhållsaktiviteter ägdes och kontrollerades av produktionsavdelningen, vilket betydde att de kunde prioritera underhållsaktiviteter på olika sätt. Det betydde också att de kunde spendera underhållsbudgeten på andra saker än just underhåll.

Organisationen hade också två grupper, elektrisk och mekanisk, på jour utanför vanliga arbetstider. Sex tekniker i varje grupp mottog ungefär 60 samtal i månaden.

De anställda var stressade. Dåliga humör spred sig och ledde till prat bakom folks ryggar – både internt i underhållsorganisationen och mellan produktions- och underhållsavdelningar.

Transformationen av en underhållsorganisation

Vårt team började implementationen av MaintMaster CMMS och höll kurser för 230 produktionsoperatörer. De skapade även en ny underhållsorganisation grundat i den senaste SS-EN 13306-standarden för underhåll. Och för att alla kunde förstå och följa underhållsstandarden fick all personal en genomgång i standarden.

För att underlätta ytterligare implementerades också en underhållsmanual samt jobbrapportering i MaintMaster med kategorier och koder enligt EN-13306-standarden.

Budgetansvaret flyttades till underhållsavdelningen, vilket var en stor förändring. Underhållskontona fick blev också formade enligt underhållsstandarden.

Ett annat viktigt beslut var att de bytte arbetsmetoder för planerade aktiviteter så att de inte längre hade ett stort antal arbeten över sommar- och julsemestern. De spred istället ut planerade, återkommande underhållsaktiviteter jämnt över året.

Nytt till det bättre

MaintMaster hjälpte också till att skapa ett nytt koncept med nya roller för tekniker med linjeansvar. Rollen kallas Preparation Responsability Technician och har ett högre ansvar och ägandeskap. Teamet hjälpte också till att förbättra reservdelshanteringen och gjorde även en överenskommelse med en viktig leverantör för att standardisera inventariet.

Med en ny CMMS, utbildning i underhållsstandarder och den nya underhållsmanualen började matföretaget att fokusera på det som spelar roll. De outsourcade enkla och upprepande uppgifter för att fokusera på viktiga uppgifter som rör underhållskompetensen.

Med standarder att förhålla sig till samt nya sätt att hantera planerat och förebyggande underhåll i MaintMaster återtog de snabbt kontrollen. Till exempel, för undvika överraskningar med tvingande driftstopp planerades återkommande depåstopp in var åttonde timme för deras viktigaste maskiner.

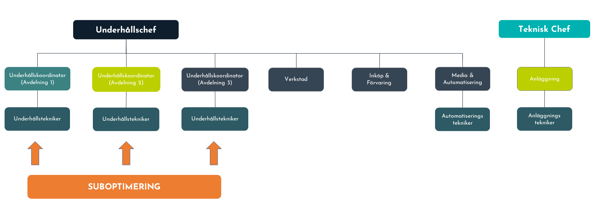

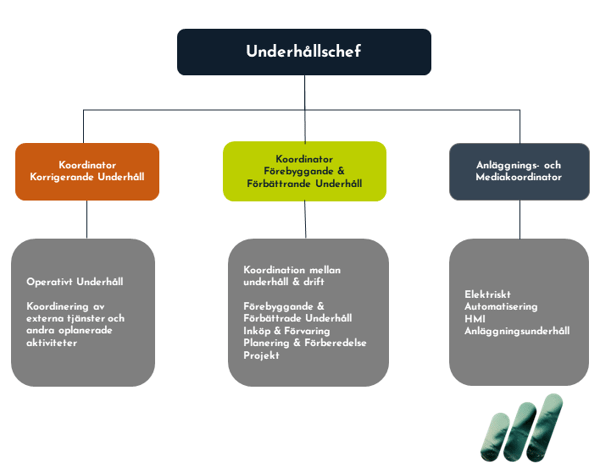

Här är nya den nya strukturen som MaintMaster introducerade till företaget:

Den största strukturella förändringen var att minska antalet ansvarsområden. Med en mer fokuserad underhållsorganisation gick allt som en väloljad maskin.

De började också jobba enligt ”Blue Box”-konceptet, vilket innebär att planera underhållsarbeten med instruktioner och alla nödvändiga reservdelar i blå lådor för bättre effektivitet. Och för att få bättre åtkomst till ny talang startades ett samarbete med en lokal skola för att utbilda nya operatörer till Tekniska Operatörer i produktion.

Transformationen var enorm – men också resultaten.

Resultaten

Dagarna som bestod av oplanerat underhåll var nästan förbi. Över en period av fem år förändrades underhållsorganisationen helt för detta mat- och dryckesföretaget med nya arbetsmetoder och verktyg.

Efter att företaget följde våra rekommenderade förändringar, vilket inkluderar ett byte till MaintMaster CMMS, så var några av de största resultaten:

- Minskat akut (oplanerat) korrigerande underhåll från 60% ner till 18%

- Sänkta årskostnader för underhåll från 48 miljoner ner till 35 miljoner SEK (-26%)

- Ökad produktionsvolym från 16,5 miljoner ton per år till 22,5 miljoner ton (+27%)

- Minskade tekniska driftstopp från 18% ner till 3%

Antalet anställda i underhåll var samma under transformationen med ungefär 35 personer. De minskade skiften för sin planerade produktion från fem skift med lite övertid till tre skift med övertid.

Med färre maskinproblem gick de från två grupper med 12 jourhavande tekniker till en grupp med åtta tekniker. Det ledde även till en minskning av samtal från 60 till 20 per månad.

Skillnaden i arbetssituation och atmosfär var enorm. Både underhållsorganisation och maskinerna kördes smidigt, vilket de anställda kände av.

Men det fanns fortfarande stora möjligheter kvar, som att förbättra samarbetet mellan produktion och underhåll…

… men är det inte alltid så?

Viktiga läxor att lära

Det är inget snack om saken. Standarder är kritiska för mat- och dryckesbranschen. Med viktiga regler och återkommande kontroller som ser till att produkterna är säkra att konsumera kan minsta avvikelse orsaka kontaminering med eventuellt förödande effekter på ekonomi och hälsa.

Att avvika från underhållsstandarder kan också ha förödande effekter. Och ett första symptom är för stort fokus på korrektiverande underhåll – att laga det som redan är trasigt.

Strategi och planering enligt internationella underhållsstandarder kommer att ge dig positiva resultat. Den här berättelsen är bara en i raden av mat- och dryckesföretag som sparat miljoner varje år, ökat produktionsvolym och minskat tekniska driftstopp enormt.

Men bra tillvägagångssätt behöver rätt verktyg. MaintMaster CMMS är gjort för underhållsexperter och skapat av underhållsexperter. Och trots att du kan anpassa systemet till dina behov kan du också börja snabbt med bästa praxis efter underhållsstandarden.