Kapitel 4

KPI för Grundorsaksanalys

KPI för analys av grundorsaker är ett mått på frekvensen och konsekvenserna av utrustningsfel och haverier. Den hjälper organisationer att förstå grundorsakerna till haverier och identifiera möjligheter till förbättring av underhållsrutiner och utrustningens tillförlitlighet.

Dessa är de viktigaste analyserna som du behöver följa upp

- Förebyggande underhåll

- MTBF – (MOTBF)

Mean (Operating) Time Between Failures - Top 5 anläggnings-objekt

Top 5 anläggnings-objekt med flest jobb / högsta kostnader / mest rapporterad tid - Stilleståndstid

Objekt med mest stillestånd på grund av haverier.

Genom att spåra och analysera dessa KPI:er och KPI:er för analys av haverier kan organisationer identifiera trender och områden där de kan förbättra sina underhållsrutiner och utrustningens tillförlitlighet. På så sätt kan du optimera underhållsresurserna, minska stilleståndstiderna och förbättra utrustningens övergripande prestanda.

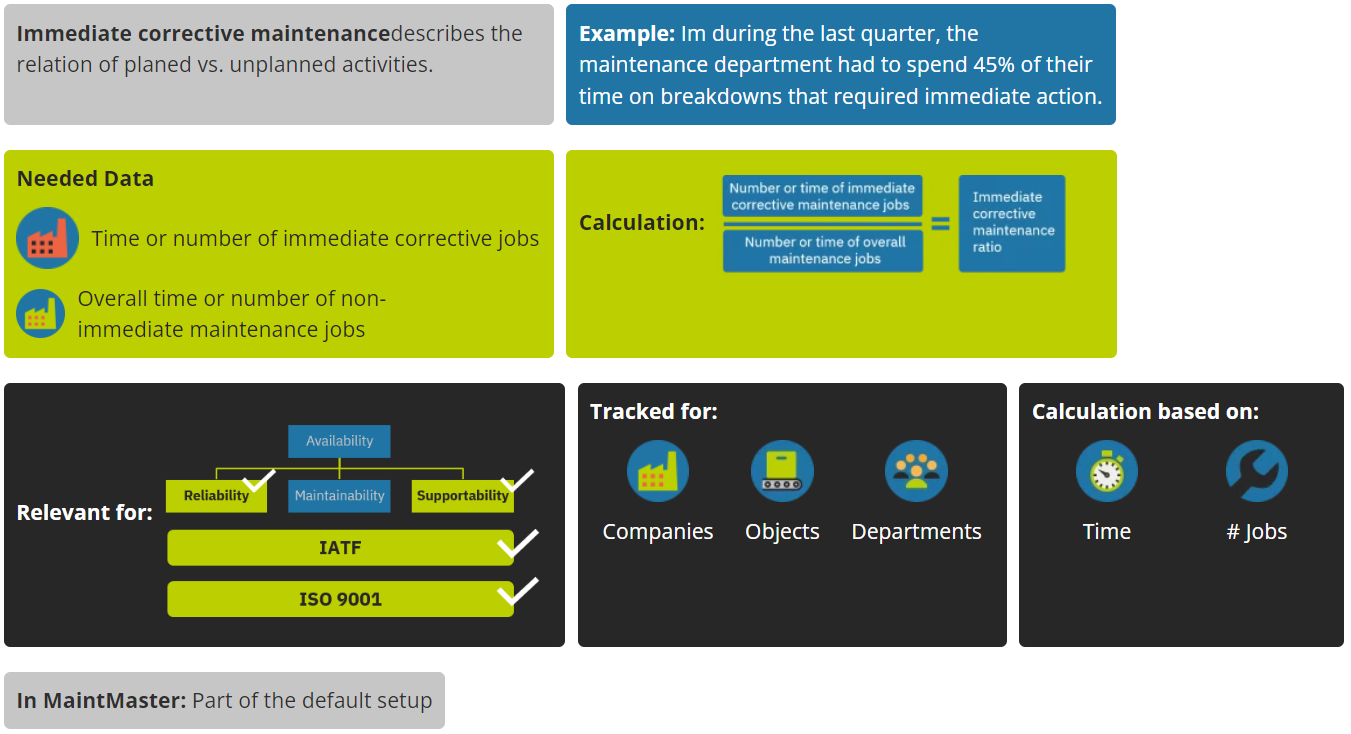

Förhållandet mellan omedelbart och korrigerande underhåll

Hur mycket omedelbart korrigerande underhåll görs i förhållande till alla andra underhållsåtgärder?

Förhållandet för omedelbart korrigerande underhåll är ett mått på hur mycket omedelbart korrigerande underhåll (även känt som underhåll vid haveri) som utförs i förhållande till all annan underhållsverksamhet. Omedelbart korrigerande underhåll är underhåll som utförs så snart som möjligt efter att ett haveri eller fel har inträffat, med målet att få utrustningen igång igen så snabbt som möjligt.

En hög andel omedelbart korrigerande underhåll kan tyda på en hög frekvens av utrustningsfel och haverier, vilket kan orsakas av en rad olika faktorer, t.ex. dålig utformning av utrustningen, otillräckligt förebyggande underhåll eller brist på reservdelar. Å andra sidan kan en låg andel omedelbart korrigerande underhåll tyda på att utrustningen i allmänhet är tillförlitlig och kräver färre reparationer vid haverier.

Genom att följa upp förhållandet för omedelbart korrigerande underhåll över tid kan organisationer identifiera trender och områden där de kan förbättra sina underhållsrutiner och utrustningens tillförlitlighet. Detta kan hjälpa dem att optimera underhållsresurserna, minska stilleståndstiderna och förbättra utrustningens totala prestanda.

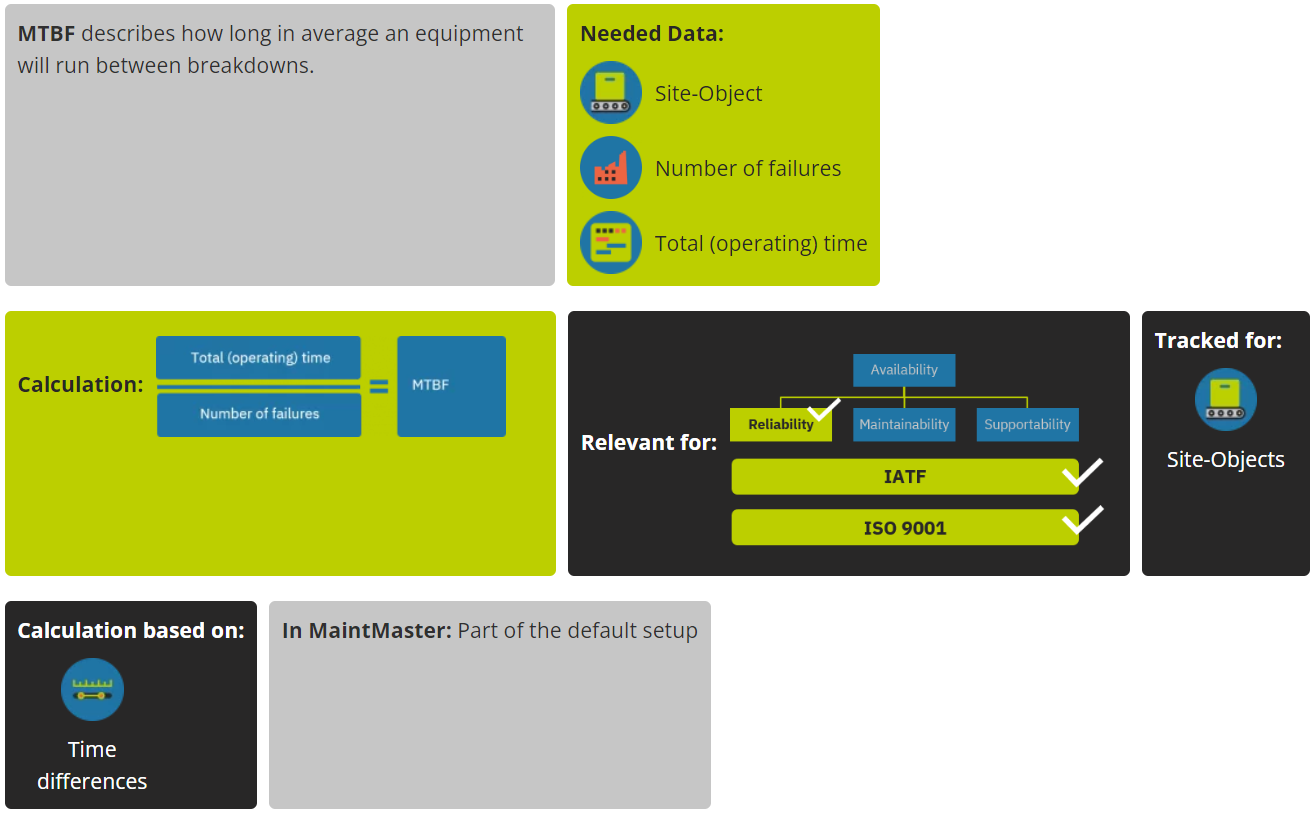

MTBF – (MOTBF)

Mean (Operating) Time Between Failures

Mean Time Between Failures (MTBF) är ett mått på den genomsnittliga tid som en utrustning fungerar utan att gå sönder eller ha ett haveri. Det beräknas genom att dividera utrustningens totala drifttid med antalet fel som inträffat.

MTBF är ett viktigt mått för organisationer som är beroende av utrustning för att uppfylla produktionsmål och kundernas efterfrågan. En hög MTBF indikerar att utrustningen är tillförlitlig och kräver mindre underhåll, medan en låg MTBF kan indikera att utrustningen är benägen att drabbas av fel och haverier.

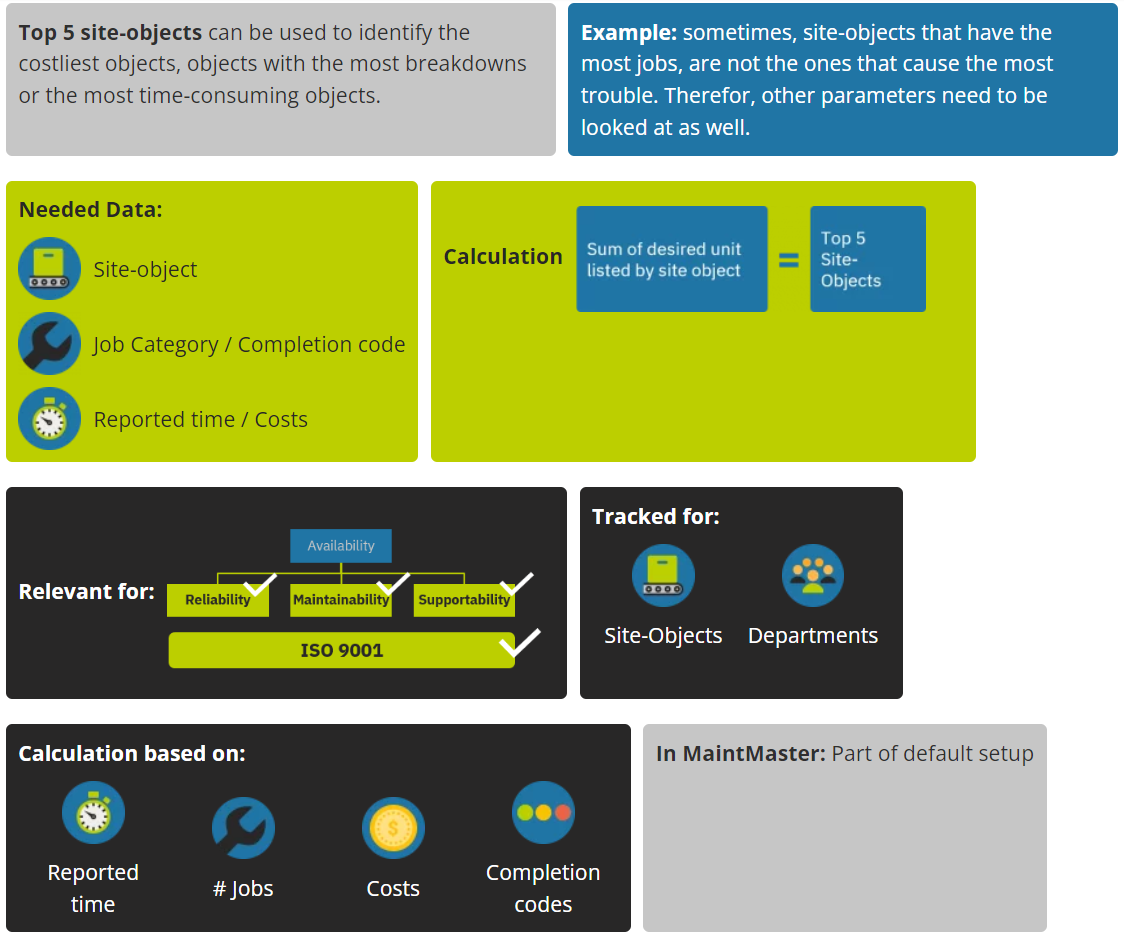

TOP 5 anläggningsobjekt

Top 5 anläggningsobjekt med flest jobb / högsta kostnader / mest rapporterad tid

𝗧𝗼𝗽 𝟱 obejekt med flest oplanerade stopp är en av de viktigaste KPI:erna att titta på. Om vi inte mäter vilka objekt som har flest avbrott kommer det att bli mycket prat i produktionen om vad som ska förbättras, men alla dessa initiativ kommer inte att baseras på fakta. Vi kan bli ännu mer exakta i vår mätning genom att börja räkna den tid som maskinen ligger nere. Genom att spåra antalet oplanerade stopp i kombination med antalet avbrottstimmar får man en tydlig bild av vad som bör förbättras. Denna KPI är starkt beroende av att operatörer och produktionspersonal rapporterar oplanerade stopp på ett korrekt sätt. Därför rekommenderar vi att du rapporterar tillbaka till dem om vilka förbättringar som har gjorts på grundval av deras uppgifter. På så sätt kommer de att förstå att varje gång de fyller i en felrapport skapar de faktiskt värdefull information för underhållsavdelningen för att förbättra utrustningens tillförlitlighet.

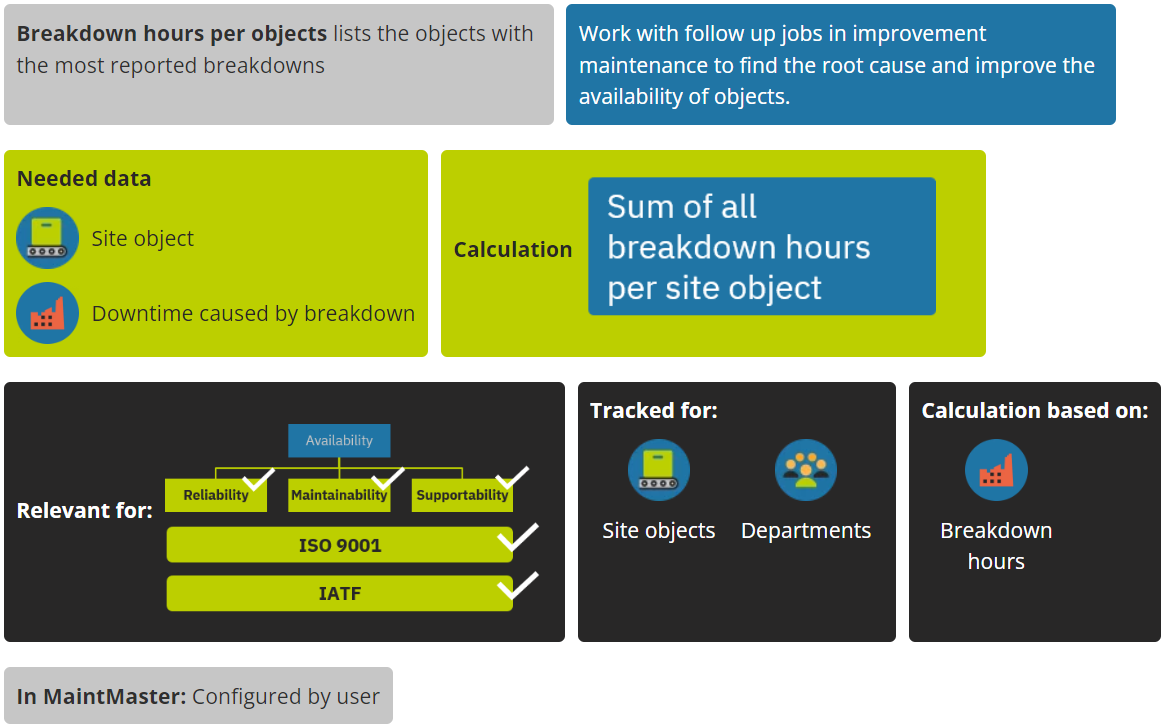

Stilleståndstid

Objekt med mest stillestånd på grund av haverier.

Ett av de mest effektiva sätten att mäta tillförlitligheten hos din utrustning är att mäta stilleståndstiden. Detta är så viktigt att det ofta finns system som mäter stilleståndstiden utanför underhållsprogrammet. Om du har både ett automatiserat system för att övervaka maskinens stilleståndstid och underhållsrapporterad stilleståndstid kan du upptäcka att värdena i båda systemen varierar mycket.

Det beror på att: -> Det kan ta ett tag innan produktionen rapporterar ett fel -> Det kan ta en viss tid efter att reparationen är gjord innan maskinen startar igen Om ditt övervakningssystem inte kan skilja mellan driftstoppstimmar och andra orsaker till att maskinen står stilla kan du få ytterligare skillnader på grund av: -> Därför kan båda systemen ge användbar information både för underhållsavdelningen och för produktionen om man har båda systemen på plats.

Genom att titta på skillnader i underhållsrapporterad stilleståndstid och maskinövervakning kan vi få ledtrådar om hur operatörerna kan förbättra sina processer såväl som vi i underhållsteamet.

Maintmaster KPI Manual

Förbättra din underhållsstrategi genom att använda nyckelindikatorer (KPI:er) för att spåra och optimera din verksamhet. Ladda ner vår omfattande handbok för att komma igång.