Kapitel 4

KPIs für Stillstandzeiten

Die Stillstandzeiten KPI ist ein Maß für die Häufigkeit und die Auswirkungen von Maschinenausfällen und Pannen. Sie hilft Unternehmen, die Ursachen von Ausfällen zu verstehen und Verbesserungsmöglichkeiten für ihre Wartungspraktiken und die Zuverlässigkeit ihrer Anlagen zu erkennen.

- Unverzügliche korrigierende Wartungsrationen

- MTBF - (MOTBF)

Mittlere (Betriebs-)Zeit zwischen Ausfällen - Top 5 Standort-Objekte

Top 5 Standortobjekte mit den meisten Aufträgen / höchsten Kosten / der meisten gemeldeten Zeit - Ausfallstunden

Objekte mit den meisten Ausfallzeiten aufgrund von Pannen

Durch die Verfolgung und Analyse dieser KPIs und der Pannenanalyse können Unternehmen Trends und verbesserungswürdige Bereiche für ihre Wartungspraktiken und die Zuverlässigkeit ihrer Anlagen erkennen. Dies hilft Ihnen, Ihre Wartungsressourcen zu optimieren, Ausfallzeiten zu reduzieren und die Gesamtleistung Ihrer Anlagen zu verbessern.

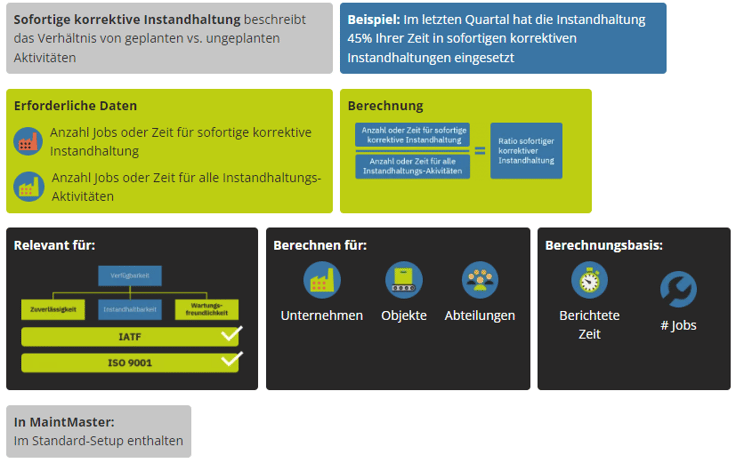

Ratio sofortiger, korrektiver Instandhaltung

Wie häufig werden sofortige korrektive Instandhaltungen im Verhältnis zu allen Aktivitäten durchgeführt?

Die Immediate Corrective Maintenance Ratio ist ein Maß für den Umfang der sofortigen korrektiven Instandhaltung (auch als Störungsinstandhaltung bezeichnet), die im Verhältnis zu allen anderen Instandhaltungsaktivitäten durchgeführt wird. Sofortige korrektive Instandhaltung ist Instandhaltung, die so schnell wie möglich nach einem Ausfall oder einer Störung durchgeführt wird, mit dem Ziel, die Anlage so schnell wie möglich wieder in Betrieb zu nehmen.

Eine hohe Immediate Corrective Maintenance-Rate kann auf eine hohe Häufigkeit von Ausfällen und Störungen hinweisen, die durch eine Vielzahl von Faktoren verursacht werden können, wie z. B. schlechtes Anlagendesign, unzureichende vorbeugende Wartung oder Mangel an Ersatzteilen. Andererseits kann eine niedrige Immediate Corrective Maintenance Ratio darauf hindeuten, dass die Ausrüstung im Allgemeinen zuverlässig ist und weniger Reparaturen aufgrund von Ausfällen erfordert.

Durch die Beobachtung der Immediate Corrective Maintenance Ratio über einen längeren Zeitraum können Unternehmen Trends und verbesserungswürdige Bereiche in ihren Instandhaltungspraktiken und der Zuverlässigkeit ihrer Anlagen erkennen. Dies kann ihnen helfen, die Wartungsressourcen zu optimieren, Ausfallzeiten zu reduzieren und die Gesamtleistung der Anlagen zu verbessern.

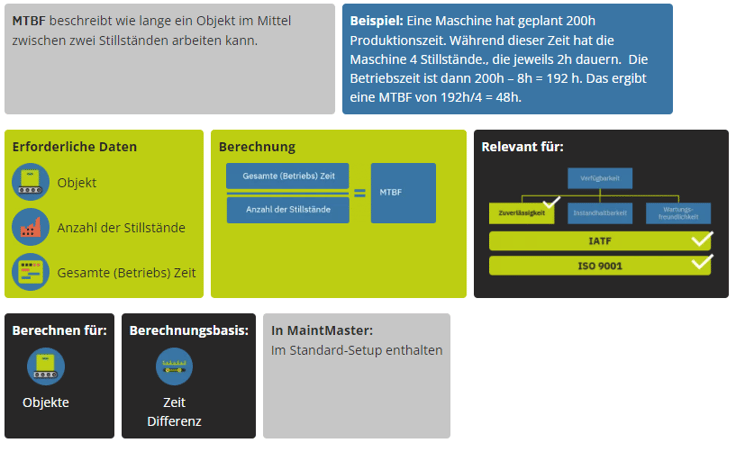

MTBF – (MOTBF)

Mean (Operating) Time Between Failures

Die Mean Time Between Failures (MTBF) ist ein Maß für die durchschnittliche Betriebszeit eines Geräts ohne Ausfälle oder Störungen. Sie wird berechnet, indem die gesamte Betriebszeit des Geräts durch die Anzahl der aufgetretenen Ausfälle dividiert wird.

Die MTBF ist eine wichtige Kennzahl für Unternehmen, die sich auf ihre Ausrüstung verlassen, um ihre Produktionsziele und die Anforderungen ihrer Kunden zu erfüllen. Eine hohe MTBF deutet darauf hin, dass die Ausrüstung zuverlässig ist und weniger Wartung benötigt, während eine niedrige MTBF darauf hindeuten kann, dass die Ausrüstung anfällig für Ausfälle und Störungen ist.

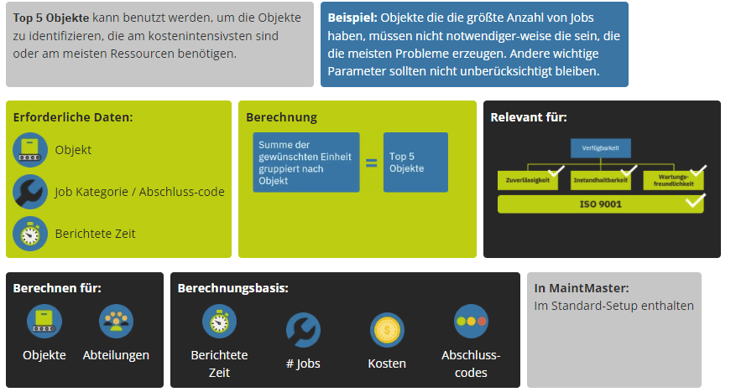

Top 5 Objekte

Top 5 Objekte mit den meisten Jobs / höchsten Kosten / meisten Stillständen…

Die Top 5 Objekte mit den meisten ungeplanten Stopps ist eine der wichtigsten KPIs, die es zu betrachten gilt. Wenn wir nicht messen, welche Objekte die meisten Ausfälle haben, wird in der Produktion viel darüber geredet, was zu verbessern ist, aber all diese Initiativen werden nicht auf Fakten beruhen.

Wir können unsere Messungen noch genauer machen, indem wir anfangen, die Zeit zu zählen, die eine Maschine im Stillstand ist. Die Verfolgung der Anzahl ungeplanter Stopps in Kombination mit den Ausfallstunden gibt Ihnen ein klares Bild darüber, was zu verbessern ist.

Dieser KPI ist in hohem Maße davon abhängig, dass die Bediener und das Produktionspersonal ungeplante Stopps in angemessener Weise melden. Daher empfehlen wir, ihnen zu berichten, welche Verbesserungen auf der Grundlage ihrer Daten vorgenommen wurden.

Auf diese Weise werden sie verstehen, dass sie jedes Mal, wenn sie einen Fehlerbericht ausfüllen, tatsächlich wertvolle Informationen für die Wartungsabteilung erstellen, um die Zuverlässigkeit ihrer Anlagen zu verbessern.

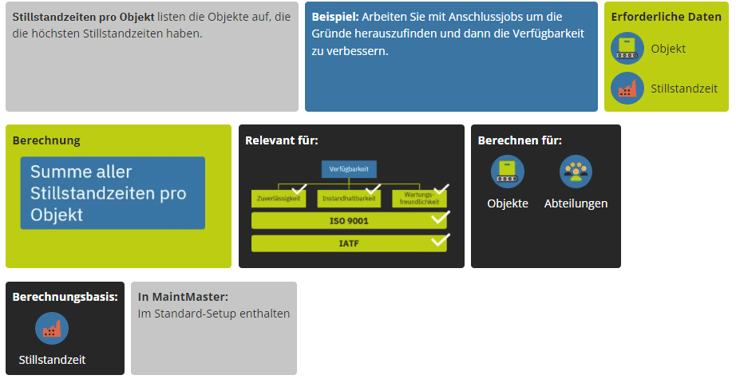

Stillstandzeiten

Objekte mit den höchsten Stillstandzeiten.

Eine der effektivsten Möglichkeiten, die Zuverlässigkeit Ihrer Anlagen zu messen, ist die Messung der Ausfallzeiten. Dies ist so wichtig, dass es oft Systeme gibt, die Ausfallzeiten außerhalb der Instandhaltung messen. Solche Systeme werden BDE (Betriebsdatenerfassung) bezeichnet / genannt. Wenn Sie sowohl ein BDE System, als auch die in der Instandhaltungssoftware gemeldeten Stillstandzeiten haben, werden Sie möglicherweise feststellen, dass die Werte in beiden Systemen sehr unterschiedlich sind. Das liegt daran:

- Es kann eine Weile dauern, bis die Produktion einen Fehler meldet

- Es kann nach der Reparatur einige Zeit dauern, bis die Maschine wieder anläuft

Wenn Ihr BDE System nicht in der Lage ist, zwischen Ausfallstunden und anderen Ursachen für den Stillstand der Maschine zu unterscheiden, wird es zusätzliche Differenzen aus folgenden Gründen geben:

- Fehlende Materialien

- Unzureichende Personalbesetzung der Bediener

- Pausenzeit für Bediener

Daher kann das Vorhandensein beider Systeme nützliche Informationen, sowohl für die Instandhaltungsabteilung als auch für die Produktion liefern: Durch die Betrachtung von Unterschieden in den von der Instandhaltung gemeldeten Stillstandszeiten und der Maschinenüberwachung können wir Hinweise darauf erhalten, wie die Bediener ihre Prozesse – aber auch wir, das Instandhaltungsteam, uns verbessern können.

Maintmaster KPI Handbuch

Verbessern Sie Ihre Instandhaltungsstrategie mit Hilfe von Leistungsindikatoren (KPIs), um Ihre Abläufe zu verfolgen und zu optimieren. Laden Sie unser umfassendes Handbuch herunter, um loszulegen.