Kapitel 4

Präventive Instandhaltung

Effektive präventive Instandhaltung erhöht die Betriebssicherheit und führt somit zu einer gesteigerten Rentabilität. Langfristig senkt sie auch die Instandhaltungskosten. Unser Ziel ist in der Regel eine zustandsbasierte Instandhaltung, die darauf abzielt, die Verfügbarkeit der Unternehmensprozesse zu optimieren, indem die kritischen Punkte unserer Anlagen antizipiert und Probleme somit verhindert werden, bevor sie auftreten.

Kosteneffizienz muss stets berücksichtigt werden. In manchen Fällen könnte vorausschauende Instandhaltung die bevorzugte Methode sein. Instandhaltungsmaßnahmen, die „unnötig“ sind, werden systematisch eliminiert, indem sichergestellt wird, dass die durchgeführten Arbeiten zu einer höheren Zuverlässigkeit bei geringeren Kosten führen. Wir gewährleisten außerdem, dass die Instandhaltung eine kohärente Einheit darstellt, die sicheren Zugang zu Ersatzteilen und ein funktionierendes Netzwerk von Wartungsanbietern umfasst.

Die präventive Instandhaltung ist die Instandhaltung, die in festgelegten Intervallen oder nach festgelegten Kriterien durchgeführt wird, um die Wahrscheinlichkeit eines Ausfalls oder einer Verschlechterung der Funktion einer Maschine zu verringern. Präventive Instandhaltung kann aus zustandsbasierter, festgelegter und vorausschauender Instandhaltung bestehen.

Zustandsbasierte Instandhaltung

Präventive Instandhaltung umfasst die Bewertung des physischen Zustands, Analysen und die möglichen daraus resultierenden Instandhaltungsmaßnahmen. Hinweis: Die Zustandsbewertung kann durch die Beobachtung des Bedieners, und/oder Inspektionen, und/oder Tests, und/oder die Zustandsüberwachung von Systemparametern usw. erfolgen, die nach einem Zeitplan, auf Anfrage oder kontinuierlich durchgeführt werden.

Geplante Instandhaltung

Vorbeugende Instandhaltung, die gemäß festgelegten Zeitintervallen oder Nutzungseinheiten durchgeführt wird, ohne vorherige Zustandsuntersuchung. Hinweis: Zeitintervalle oder Nutzungseinheiten können basierend auf dem Wissen über die Ausfallmechanismen des Objekts festgelegt werden.

Vorausschauende Instandhaltung

Zustandsbasierte Instandhaltung, die auf Grundlage einer Vorhersage durchgeführt wird, die aus wiederholten Analysen oder bekannten Merkmalen und der Bewertung signifikanter Parameter der Abnutzung des Objekts abgeleitet wird.

Zustandsbasierte Instandhaltung (CBM)

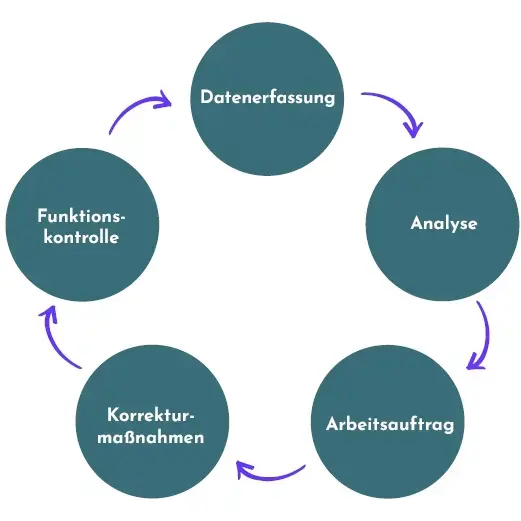

Eine Methodik, um Informationen über den Zustand einzelner Maschinen zu erhalten, um die richtige Instandhaltungsmaßnahme zum optimalen Zeitpunkt zu identifizieren. Zustandsbasierte Instandhaltung erfordert daher Methoden, um Informationen über den Zustand der Maschine zu gewinnen. Dies umfasst in der Regel verschiedene Messtechniken, wie Vibrationsmessung, Thermografie, Ultraschallmessung und Ölanalyse. Der Instandhaltungsprozess für zustandsbasierte Instandhaltung besteht aus fünf Prozessschritten: Datenerfassung, Analyse, Arbeitsauftrag, Korrekturmaßnahmen und Funktionskontrolle.

Vorteile

- Die richtige Instandhaltungsmaßnahme zum richtigen Zeitpunkt

- Geplante Instandhaltungsmaßnahmen statt sofortiger Eingriffe

- Kleine Maschinenfehler werden rechtzeitig erkannt und behoben

- Verringerung von Ausfällen durch Verschleiß

- Hohe Kompetenzentwicklung des Instandhaltungspersonals

- Kernwissen zur Instandhaltung wird in der Organisation aufgebaut.

Nachteile

- Kann hohe Anfangsinvestitionskosten erfordern

- Risiko, dass Maschinen zu früh überholt werden

- Erfordert Verständnis und Akzeptanz des Konzepts seitens der Produktion.

Geplante Instandhaltung

Bezieht sich auf vorbeugende Maßnahmen, die nach Kalender- oder Betriebszeit geplant sind, wie z. B. den Austausch von Öl, Riemen, Kupplungselementen und anderen Verschleißteilen. Der Begriff umfasst auch geplante Inspektionen, bei denen Maschinen und Komponenten zur Überprüfung demontiert werden.

Vorteile

- Reduzierung des Ausfallrisikos

- Verbesserte Betriebssicherheit

- Erhöhung des Planungsniveaus für Instandhaltungsmaßnahmen

- Professionelle Weiterentwicklung des Personals

- Reduzierte Instandhaltungskosten

Nachteile

- Kosten für unnötige Ersatzteile und Arbeitszeit

- Risiko übermäßiger Wartung von Maschinen

- Kosten für unnötige Stillstandszeiten

- Oft statische Instandhaltungsplanung mit begrenztem Rückfluss von Erfahrungen in den Wartungsplan

Vorausschauende Instandhaltung

Laut Standard zielt die vorausschauende Instandhaltung darauf ab, Ausfälle während ihrer Entstehung durch Vorhersagen aus wiederholten Analysen oder durch Bewertung bekannter Abnutzungsparameter zu erkennen. Moderne Technologien nutzen intelligente Überwachungssysteme, die verschiedene Messungen analysieren, um beispielsweise den optimalen Zeitpunkt für den Austausch von Lagern zu bestimmen.

Drahtlose Sensoren werden über „Plug and Play“ angeschlossen, um Temperatur, Druck oder Luftfeuchtigkeit zu messen. Eine einfache Konfiguration ermöglicht es, bei Erreichen bestimmter Werte automatisch einen Arbeitsauftrag mit entsprechenden Anweisungen zu erstellen.

Zustandsprüfungen können auch durch visuelle Inspektionen oder Datensammlung erfolgen, die dann analysiert werden, um geplante und vorausschauende Instandhaltungsmaßnahmen festzulegen. Ziel ist es, Ausfallzeiten zu minimieren und den optimalen Zeitpunkt für den Austausch von Geräten zu ermitteln, um ihre Lebensdauer voll auszunutzen.

Vorteile

- Minimierung von Ausfallzeiten und Erhöhung der Planungseffizienz

- Reduzierung von Service und Materialkosten

- Verlängerte Nutzung von Komponenten und Maschinen

- Zustandsbasierte Wartung ersetzt zeitbasierte Wartung

- Reduzierte Instandhaltungskosten

Nachteile

- Kann die Anfangskosten erhöhen

Autonome Instandhaltung

Die autonome Instandhaltung erhöht die Betriebssicherheit durch enge Zusammenarbeit zwischen Technikern und Bedienern. Bediener bringen wertvolle Einblicke in den täglichen Betrieb ein, während Techniker ihr Fachwissen in Pflege und Funktion nutzen. So können Abweichungen frühzeitig erkannt und behoben werden. Techniker agieren dabei als Betreuer und Coaches.

Die Einbeziehung der Bediener in die Durchführung bestimmter Instandhaltungsmaßnahmen bietet zudem mehr Möglichkeiten für die tägliche Überwachung und wöchentliche Wartung. Beispiele für Instandhaltungsmaßnahmen, die von Bedienern durchgeführt werden können, sind Kontrollen, Schmierung, Austausch und einfache Reparaturen.

Die autonome Instandhaltung wird letztlich auch Zeit für das Instandhaltungspersonal freisetzen, um sich stärker auf Verbesserungswartung zu konzentrieren, wie spezialisierte Instandhaltung und Optimierungen zur Steigerung der Betriebssicherheit.

Die Produktion sollte dafür verantwortlich sein, sicherzustellen, dass die geplante autonome Instandhaltung gemäß den geltenden Verfahren und Intervallen durchgeführt und die Arbeiten gemäß den Anweisungen dokumentiert werden. Wenn während einer Inspektion eine Abweichung festgestellt wird, wird diese durch eine Folgearbeit im Instandhaltungssystem bearbeitet.

Dieses kostenlose Handbuch kann als praktischer Leitfaden und Unterstützung bei der täglichen Wartungsarbeit sowie als Teil des Einführungsmaterials für neu eingestelltes Personal verwendet werden.

In diesem Handbuch lernen Sie:

- Wie man eine Vision, Strategie und Richtlinien für Ihr Instandhaltungsteam erstellt.

- Wie man ein Instandhaltungsteam aufbaut.

- Welche KPIs verwendet werden sollten und wie man sie einrichtet.

- Wie man die Arbeit auf Grundlage von Instandhaltungsstandards durchführt.

Und vieles mehr...

- 1. Instandhaltung nach europäischen Standards

- 2. Vision, Strategie & Richtlinie

- 3. Der Instandhaltungsstandard

- 4. Präventive Instandhaltung

- 5. Korrektive Instandhaltung

- 6. Verbesserungsinstandhaltung

- 7. Modifikation

- 8. Fallmanagement

- 9. Organisation

- 10. Finanzen

- 11. Ziele & KPIs

- 12. Implementierung in MaintMaster

- 13. Planung & Terminierung

- 14. Ersatzteilmanagement

- 15. LEAN

- 16. Systematisches Management der Arbeitsumgebung

- 17. Wartungsplaner vs. Instandhaltungssoftware